TRAINAGRO si rinnova e diventa MITIGO

TRAsferimento delle conoscenze e dell’INnovazione nell’uso sostenibile dei pesticidi inAGRicOltura è un progetto co-finanziato dalla Regione Lombardia nell’ambito del FEASR – Programma di Sviluppo Rurale 2014-2020 e prosegue il suo percorso anche nel 2023 con un nuovo nome: MITIGO

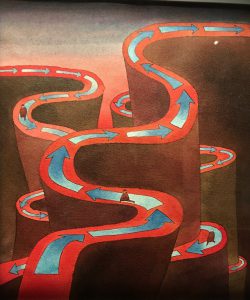

Il progetto Train Agro-Mitigo affronta e vuole fornire soluzioni in merito alla tematica specifica associata alla PRIORITA’ 4 “razionalizzazione dell’utilizzo dei fertilizzanti e dei prodotti fitosanitari per la mitigazione degli impatti sulle acque” e focalizzerà le linee di azione sui prodotti fitosanitari e sulle soluzioni disponibili a basso impatto.

Le attività del progetto saranno volte a rafforzare i collegamenti tra ricerca e pratica, in coerenza e continuità con le azioni svolte nei precedenti progetti Train-Agro e Train-Agro 2020 e con l’obiettivo della misura scelta.

In particolare, si propone di:

- fornire corrette informazioni alle figure che forniscono i servizi di consulenza aziendale e che hanno regolarmente bisogno di aggiornare le proprie competenze tecnologiche, gestionali, interattive e digitali;

- rafforzare la capacità di chi fa e produce ricerca a comunicare risultati specifici facilmente comprensibili per gli agricoltori;

- di fornire strumenti in grado di trasformare i dati aziendali sito-specifici in informazioni utili per una gestione sostenibile dei prodotti fitosanitari sia dal punto di vista ambientale che economico.

Il Progetto MITIGO, della durata di un anno è coordinato in questo rinnovato percorso dall’Università Cattolica del Sacro Cuore- centro di ricerca OPERA, e svolto in collaborazione con il Dipartimento di Scienze dell’Ambiente e della Terra (DISAT) dell’Università degli Studi di Milano-Bicocca.

Ultime news MITIGO e Notizie relative al progetto trainagro2020

17 Ottobre 2023- evento informativo e tavola rotonda sulla trasmissione dell’informazione in agricoltura-focus sui prodotti fitosanitari- vai a news per i dettagli . Sono disponibili le relazione dei relatori della prima parte nella sezione informazione del sito . A breve sarà disponibile il podcast

4 Luglio2023 – Evento informativo su Digitalizzazione in agricoltura, la valutazione della necessità di un trattamento e scelta del prodotto. Metodi e strumenti a supporto di una diagnosi e di una corretta strategia fitosanitaria.

13 giugno: Evento informativo su uso droni in agricoltura. vai su news per i dettagli

04 aprile Secondo evento informativo su Misure di mitigazione e buone pratiche impiegate in agricoltura e loro potenziale effetto sulla salvaguardia della biodiversità oltre che sulle acque. Vai su news per il programma e su attività info e demo per scaricare le presentazioni dell’evento

02 Marzo 2023 scarica le relazioni del primo Evento informativo on line sulla lettura dati in etichetta e misure di mitigazione

Guarda il video delle due giornate dimostrative su calibrazione taratura e prevenzione deriva

Guarda il video delle due giornate dimostrative su calibrazione taratura e prevenzione deriva

Attenzione: è stato pubblicato sul sito del Servizio Fitosanitario della Regione Lombardia l’aggiornamento delle Linee guida per l’attuazione del Piano di Azione Regionale per l’uso sostenibile dei prodotti fitosanitari (PAR). Vai alle news per maggiori informazioni

Attenzione: è stato pubblicato sul sito del Servizio Fitosanitario della Regione Lombardia l’aggiornamento delle Linee guida per l’attuazione del Piano di Azione Regionale per l’uso sostenibile dei prodotti fitosanitari (PAR). Vai alle news per maggiori informazioni

Nella sezione prodotti e materiali/documenti sono ora disponibili le presentazioni dei relatori degli eventi informativi.

Sono disponibili anche i video dei relatori che hanno con noi condiviso le loro informazioni. Potete consultarli sul sito Vimeo del Centro di Ricerca OPERA

Indicatore di impatto della strategia di difesa aziendale

Fondo Europeo Agricolo per lo Sviluppo Rurale: l’Europa investe nelle zone rurali

Iniziativa realizzata nell’ambito del progetto TRAINAGRO-MITIGO cofinanziato dal FEASR. Capofila Università

Cattolica Sacro Cuore partner di progetto Università degli Studi di Milano Bicocca .

L’Autorità di gestione del Programma è la RegioneLombardia